一、进出水水质

1、原水要求

水质一般要求如下:

COD≤100mg/L;

SS≤30mg/L;

电导率≤2000μS/cm

2、系统出水水质

根据用水要求,出水水质水量要求达到以下标准:

CODcr≤8mg/L,

SS≤0.1mg/L,

电导率≤30μS/cm

系统水回收率≥70%(期限:三年)

二、系统对外界要求

供水要求

本系统原水管道由甲方送至袋式过滤器进水口;

原水平均水量:105m3/h

压力:≥0.3MPa

产水

系统产水至回用水池,然后由甲方负责送至用水点;

供电要求

根据本方案中提出的装机容量,甲方将动力电缆送至深度处理系统的动力控制柜上;

供电电源:380V/50Hz/三相五线制;

废水排放

微滤、超滤及反渗透装置排水排放到就近地沟,经地沟收集后流入污水处理系统的调节池。

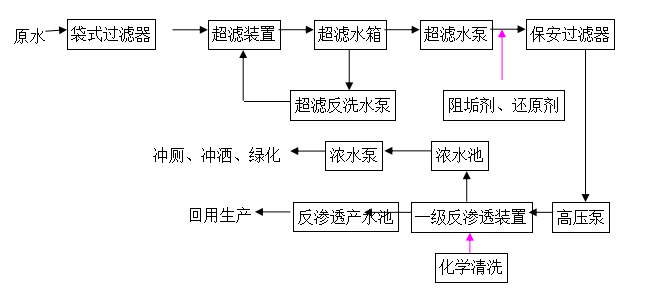

三、工艺流程

四、系统设备描述及选型

1 设备性能说明

1.1 袋式过滤器

作用功能:袋式过滤器作为超滤系统的前级保安过滤,去除原水中的颗粒性杂质,避免杂质对超滤膜的损害。

技术要求:过滤精度≤20μm

1.2 超滤装置

作用功能:超滤是广泛应用于物质分离,浓缩和提纯的一种膜分离技术。现今已成为化水预处理系统技术成熟且运行可靠的常用装置,它以压力为推动力,利用中空纤维超滤膜(呈中空毛细管状,管壁密布微孔)上的微孔截留原水中的悬浮物质。原水在一定压力作用下在纤维外部流动,溶剂及小分子物质透过膜成为超滤液,大分子物质则被浓缩,从而达到分离、浓缩的目的。由于膜丝上的微孔孔径非常小,因此产水水质优良。并且超滤的过程为动态过程,膜不易堵塞;超滤过程在常温、低压下运行,无相变化。

超滤膜元件技术性能:

膜型号:陶氏SFP288O

进水高温度:40度

进水低温度:1度

有效膜面积: 77平方米

运行时PH范围:2-11

高进水组件压力:6.25bar

正常使用寿命:3年

1.3 超滤反洗水泵

对超滤进行定时反洗,避免截留的物质在超滤膜表面结垢。

1.4 超滤水箱(与一期共用)

作用功能:缓冲及调节超滤的出水,并且为超滤装置提供反洗用水。

1.5 超滤水泵

作用功能:保证后级系统供水的流量和压力衡定。

1.6 阻垢剂加药装置(与一期共用加药箱,同型号计量泵增加一台)

作用功能:向原水投加适量的阻垢剂络合水中Ca2+、Mg2+、硅等结垢物质,防止难溶盐类沉积于反渗透膜表面形成结垢现象。确保反渗透膜组件长时间运行仍可保持良好的透水能力,有效延长膜的使用寿命及提高反渗透系统产水品质的稳定性。

1.7 还原剂加药装置(与一期共用加药箱,同型号计量泵增加一台)

作用功能:向原水投加适量的还原剂还原水中的余氯,保护反渗透膜组件不受损伤,有效延长膜的使用寿命及提高反渗透系统产水品质的稳定性。

1.8 保安过滤器

作用功能:保安过滤器的作用是截留前级预处理泄露的大于5μ的细小颗粒,以防止其进入反渗透系统。

原水经预处理后,水中绝大部分的悬浮物质、胶体、有机物、余氯等已经被有效去除,但水中还可能会有前级处理系统泄漏的固体等物质,这些物质经过高压泵加压后可能会击穿反渗透膜元件。另外,设置保安过滤器还可以保护高压泵避免抽空。

过滤器采用快装式设计,方便更换滤芯;出口设有压力表,当压力超过设定值时(通常在0.07~0.1Mpa)应当更换滤芯。

过滤器本体采用不锈钢材质制作,滤芯由PP喷熔制成,其特点:孔形呈锥形结构、过滤能形成深层过滤、纳污量大、使用寿命长且易于更换。

技术要求:过滤精度≤5μm

1.9 高压泵

作用功能:高压泵的作用是为反渗透装置提供足够的进水压力和流量,保证反渗透膜能正常工作。

由于反渗透是要对净水施加一个大于渗透压的压力,使水分子透过到淡水室形成淡水水流,然后集中淡水到后级设备。而这个大于渗透压的压力较大(一般超过1MPa),因此需要设置高压泵。

本系统利用原一期PENTAIR生产的多级离心泵,该泵具有体积小、效率高、噪音低,运行稳定,使用寿命长,是现今使用最为广泛的RO系统高压泵之一。

1.10 反渗透装置

作用功能:反渗透装置是本系统中主要设备,反渗透系统利用反渗透膜的特性来去除水中的大部分可溶性盐份、胶体、有机物及微生物和细菌。

经过预处理的水进入置于压力容器内的膜元件,水分子和极少量的小分子离子能通过膜层,经过中心收集管集中后,通过产水管再注入水箱.

膜原件采用美国DOW反渗透膜组件,该膜脱盐率高,运行压力低,使用寿命长,保证了系统的高效并降低运行成本。

反渗透膜元件技术性能:

膜型号:BW30FR-400/34

膜材质:芳香族聚酰胺

规格:Ф201×1016

进水高温度:≤45℃

低脱盐率:≤99.6%

进水高SDI指数: <5

进水高浊度: <1ppm

进水高余氯: <0.1ppm

高操作压力:600PSI

正常使用寿命:3年

技术要求:回收率≥70%

1.11 化学清洗系统(与一期共用)

该系统的作用是对超滤装置和反渗透装置进行定期的化学清洗,以清洗膜表面无法冲洗掉的污染物。

超滤膜和反渗透膜在运行一定时间后都会受到不同程度的污染,污染物的性质及污染速度与给水条件有关。像金属氧化物、钙、镁离子,会沉积引起结垢;胶状物质、混合胶体会在膜表面形成有机膜,大大降低水的透过率,增加膜组件的压损;微生物的滋生会堵塞膜件等。污染是慢慢发展的,如果不在早期采取措施,污染将会在相对短的时间内损坏膜元件。定期检测系统整体性能是确认膜元件发生污染的一个方法,不同的污染会会对膜性能造成不同程度的损坏。

根据污染情况可以采用物理冲洗和化学溶解方法。物理方式是利用快速的水流冲刷膜表面,以水力去除污染物。但是对于一些顽固的污染物来说,物理清洗并不能有效地清除污染物,因此就需要进行化学清洗。

根据膜元件地污染类型与污染程度,配制一定浓度的化学药剂进行溶解清洗,以恢复膜元件的特性,就是化学清洗。化学清洗装置由清洗箱、清洗泵及清洗精密过滤器组成。

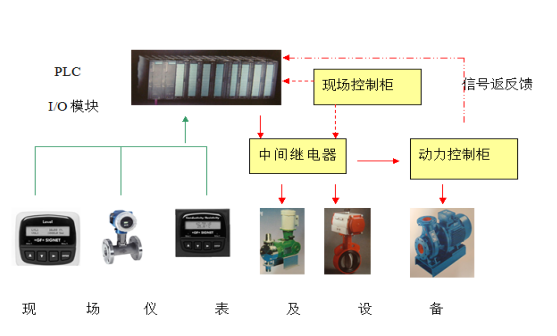

五、控制系统设计

根据化水站的具体设备及分布情况,控制系统采用目前工业过程控制中常用的PLC+上位机(电脑)全自动控制,它具有系统配置简单、运行可靠、维护方便、节省投资费用等特点;该系统由PLC程序控制器、编程软件及受控元件组成。

PLC程序控制器作为整个控制系统的核心部件负责存储、运行、协调系统程序,保证系统按照工艺要求有条不紊的工作。

受控元件是指整个PLC控制系统所要求控制的对象,如:气动阀、水泵、电机等控制设备,详细控制如前所述。

1 PLC控制器选型

本系统采用西门子PLC作为系统的程序控制器。该PLC除了可以扩展输入输出,还具有模拟量控制及通讯,链接功能等扩展性。

2 控制系统软件

本系统软件主要有PLC控制器软件及辅件,具体包括以下内容:

1)编程工具软件

2)编程连接电缆

六、配电控制系统

包括电源配电柜、低压控制电柜和现场操作柜。以上电气控制柜为深度处理系统所有用电设备提供配电和电气启停控制,在正常工作条件下,电气控制柜向PLC系统传送设备运行状态信息和电气参数、接受PLC输出的控制命令,有序控制系统水泵等相关设备的运行;在设备调试阶段或PLC控制系统检修和故障时期,电气控制柜可现场手动操作,实现水处理系统设备的连续运行。

Ø 控制系统的结构组成

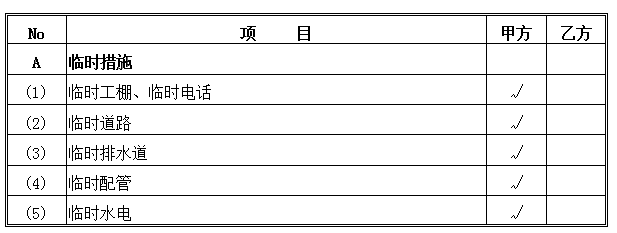

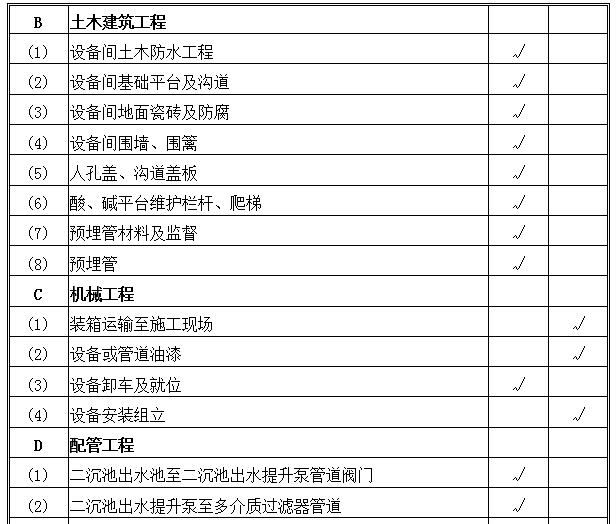

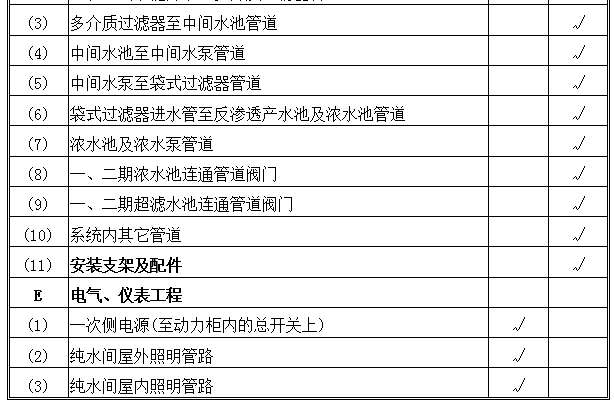

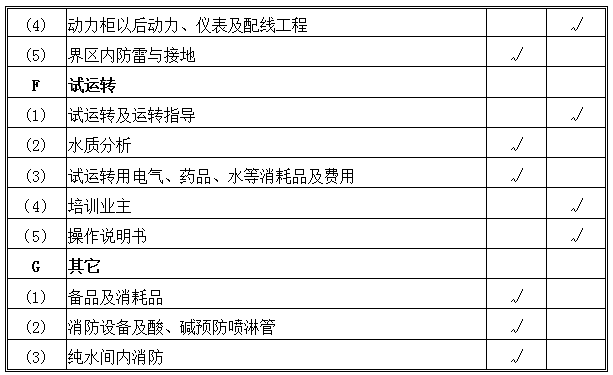

七、工程范围

十、制造和质量控制的相关标准

国产设备的制造工艺和材料应符合以下(但不局限于以下标准)

Ø JB/T4735-97-钢制焊接常压容器

Ø JB2932-86-水处理设备制造技术条件

Ø GB/T13384-92《机电产品包装通用技术条件》

Ø HG21515-95《常压人孔》

Ø HGJ33-90-衬里钢壳设计技术规定

Ø ZBJ98003-87-水处理设备油漆包装技术条件

Ø ZBJ98004-87-水处理设备原材料入厂检验

材料标准

Ø GB700 ——79《普通碳素结构钢技术条件》

Ø GB/T983-1995《不锈钢焊条》

Ø GB/T5117-1995《碳钢焊条》

管道标准

Ø GB3090——82《不锈钢小直径钢管》

Ø YB231 ——70《无缝钢管的分类及机械性能》

Ø GB1047——70《管子和管路各附件的公称通径》

Ø GB1048——70《管子和管路附件的公称压力和试验压力》

Ø GB2102——80《钢管验收、包装、标志及质量证明书的一般规定》

制造和检验标准:

Ø GB7251 ——87《低压成套开关设备》

Ø IEC439《低压成套开关设备和控制设备》

Ø IEC73/227《控制开关设备》

Ø GB3047.1——82《面板、架和柜的基本尺寸系列》

Ø GB4720 《低压电器电控设备》

Ø GB/T13922.1-92《水处理设备性能试验总则》

Ø GB/T3922.3-92《水处理设备性能试验设备》

Ø GB50205-1995《钢结构施工及验收规范》

Ø GB2555-81《一般用途管法兰连接标准》

Ø GB50009-2001《建筑结构荷载规范》

Ø GB2555——81《一般用途法兰连接尺寸》

Ø GB3181 《漆膜颜色标准样本》

Ø GB2650——89《焊接接头冲击试验法》

Ø GB2651——89《焊接接头拉伸试验法》

Ø GB3216-82 《离心泵试验方法》

油漆、包装、运输标准

Ø JB8-86《产品标牌》

质量控制标准

Ø ISO9001-2000《质量保证体系》

Ø 其它有关国家及行业标准。

技术提供商:成都仁厚环保工程技术有限公司

联系人/电话:肖先生/13977117793

联系我们

联系我们

电话:13977117793

电话:13977117793 传真:028-86125377

传真:028-86125377 邮箱:498043921@qq.com

邮箱:498043921@qq.com 地址:成都市青羊区青龙街27号线江铂金时代1-3幢16层1211、1212号

地址:成都市青羊区青龙街27号线江铂金时代1-3幢16层1211、1212号  快速导航

快速导航 关注我们

关注我们